遠赤外線穀物乾燥機

STORY02遠赤外線穀物乾燥機 SSEシリーズ 開発

歴史ある定番商品に新たな魅力付けを。

新時代の「穀物乾燥機」に挑んだ若手技術者たち。

新時代の「穀物乾燥機」に挑んだ若手技術者たち。

技術一課 伊藤 辰巳

技術一課 石川 輝幸

静岡製機のアイデンティティーともいえる「光・風・熱」。これらのコア技術を結集し、半世紀近い歴史を経て進化し続けているのが「穀物乾燥機」だ。最終的な穀物の品質に直結する穀物乾燥機は、米農家にとって欠かせない設備であると同時に、市場に行き渡った成熟期商品の側面も持つ。自分の年齢以上に伝統ある製品に、どんなインパクトを与えられるのか。若手技術者の挑戦が始まった。

穀物の保存に欠かせない「水分調整」

数多くの農業用製品を開発・生産している静岡製機。その中でも大型の部類に入るのが、ドライゴンの愛称で知られる「穀物乾燥機」シリーズだ。最大のSSE-ELL70では、筐体の全高は6mを超え、質量1.3トン以上。製品というよりは施設といったほうがふさわしい存在感と、1968年発売の「循環型乾燥機 SPD」に連なる長い歴史を持ち、国内シェア20%を堅持する主力製品のひとつとなっている。

穀物の生産において、「乾燥」はとても重要なプロセスだ。たとえば、一般に白米の食味官能評価は「外観」「香り」「味」「硬さ」「粘り」、そして総合評価によって行われる。水分量はそのすべてに影響を与えるため、おいしくて売れる穀物を作るためには最適な水分の管理が欠かせないのだ。

一方、水分量は穀物の保存性にも大きく関係する。保存性だけを見れば乾燥しているほど有利になるが、一度カラカラに乾燥したコメは、いくら水で戻して炊いたとしてもおいしさは格段に落ちてしまう。

おいしさと保存性、このバランスが最適なのは約15%の水分量とされており、私たちが普段目にする精米もほぼ15%前後に収まっている。今から2000年前の弥生時代にはすでに日本のあちこちに穀物貯蔵用の高床式倉庫が建てられており、通気性を調整できる作りになっていたことからも、穀物と水分量の重要な関係は伝わるのではないだろうか。

穀物の生産において、「乾燥」はとても重要なプロセスだ。たとえば、一般に白米の食味官能評価は「外観」「香り」「味」「硬さ」「粘り」、そして総合評価によって行われる。水分量はそのすべてに影響を与えるため、おいしくて売れる穀物を作るためには最適な水分の管理が欠かせないのだ。

一方、水分量は穀物の保存性にも大きく関係する。保存性だけを見れば乾燥しているほど有利になるが、一度カラカラに乾燥したコメは、いくら水で戻して炊いたとしてもおいしさは格段に落ちてしまう。

おいしさと保存性、このバランスが最適なのは約15%の水分量とされており、私たちが普段目にする精米もほぼ15%前後に収まっている。今から2000年前の弥生時代にはすでに日本のあちこちに穀物貯蔵用の高床式倉庫が建てられており、通気性を調整できる作りになっていたことからも、穀物と水分量の重要な関係は伝わるのではないだろうか。

遠赤外線穀物乾燥機 SSEシリーズ

新型の目標は、基本性能のすべての向上

「まだ乾燥機が生まれる以前は、どこの田んぼでも刈り入れ後にやぐらを組んで、脱穀前の稲穂を自然乾燥させていました。当然屋外なので寒暖の差があったり天気が崩れることもあったりと、心配も多かったと思います」。かつての営農家の苦労を思いやるのは、最新の穀物乾燥機「ドライゴンSSE-ELLシリーズ」で乾燥部周りを担当した伊藤だ。「しかし穀物乾燥機の登場により、収穫から乾燥、脱穀までのプロセスは大幅に変わりました。従来は数週間かかっていたこれらの作業が一日足らずで行えるようになったのですから、現代では乾燥機を使わない農家はほとんどないといっていいでしょう」。伊藤とともに新型ドライゴンの送風機関連を担当した石川が続ける。

「乾燥機に求められる性能は、スピードと水分調整精度、そして省エネ性能です。早い、うまい、安いですよ(笑)。歴史がある上、要求性能がシンプルなだけに、他社製品や従来機との差別化が難しい。開発者にとっては、挑戦のしがいがある製品ですね」。「そこで新型ドライゴンの開発では、これらの基本性能すべてを向上させることを目標に掲げ、全方位的な付加価値を実現した製品を目指しました」。

「乾燥機に求められる性能は、スピードと水分調整精度、そして省エネ性能です。早い、うまい、安いですよ(笑)。歴史がある上、要求性能がシンプルなだけに、他社製品や従来機との差別化が難しい。開発者にとっては、挑戦のしがいがある製品ですね」。「そこで新型ドライゴンの開発では、これらの基本性能すべてを向上させることを目標に掲げ、全方位的な付加価値を実現した製品を目指しました」。

課題の根を探って、開発ポイントを絞る

しかし、二兎を追うものは一兎をも得ずというように、すべての性能を向上させるというコンセプトは、すべてを中途半端にしてしまう危険もはらんでいる。そこで、伊藤は開発ポイントを絞り込むため、まず課題を洗い出すことに専念した。

「スピードと乾燥品質に関しては表裏一体の部分があるので、ある意味同じテーマともいえるんです。そこで初心に立ち返り、従来機の乾燥性能の課題を徹底的に調査したのです」。

穀物乾燥機は、簡単にいってしまえば巨大なカゴに入れた穀物に熱を加え、強制的に乾燥させる装置だ。しかし、ここで思い出してほしいのが、前項で述べた水分量とおいしさの微妙な関係式。コメなら15%の法則だ。

「幸い、当社は『水分計のシズオカ』といわれるくらい水分測定のノウハウがあります。どこで止めるべきかの指令はしっかり出せる」。伊藤は続ける。「ハンドルとブレーキが確かなら、着目点はアクセルに絞れば良い。品質を保ちつつ乾燥性能を向上させる方法を検討したところ、乾燥温度のバラツキが課題の根にあることがわかってきました」。

乾燥速度を上げて米を乾燥させると、「胴割れ」という現象がしばしば生じる。細かいメカニズムには不明な点もあるが、急激に乾燥する穀物の内部で収縮による歪みが起き、その応力が破綻して割れるのだと考えられている。この胴割れが、乾燥温度のバラツキによって一部のコメに生じてしまい、結果全体のスピードを上げられない原因になっていたのである。

「省スペース性を強く求められる穀物乾燥機は、構造上乾燥部にバーナを入れざるを得ません。ですから乾燥温度のばらつきをゼロにすることはかなり難しいのですが、バーナーチームの協力を得て通風路の設計を根本から見直し、従来とは異なる吸排気レイアウトを導入しました。トライ&エラーで時間もかかりましたが、満足いく成果を出すことができましたね」。 乾燥速度監視システムによる高度な運転制御の援護も功を奏し、SSE-ELLでは乾燥性能の12%アップを達成するに至っている。

「スピードと乾燥品質に関しては表裏一体の部分があるので、ある意味同じテーマともいえるんです。そこで初心に立ち返り、従来機の乾燥性能の課題を徹底的に調査したのです」。

穀物乾燥機は、簡単にいってしまえば巨大なカゴに入れた穀物に熱を加え、強制的に乾燥させる装置だ。しかし、ここで思い出してほしいのが、前項で述べた水分量とおいしさの微妙な関係式。コメなら15%の法則だ。

「幸い、当社は『水分計のシズオカ』といわれるくらい水分測定のノウハウがあります。どこで止めるべきかの指令はしっかり出せる」。伊藤は続ける。「ハンドルとブレーキが確かなら、着目点はアクセルに絞れば良い。品質を保ちつつ乾燥性能を向上させる方法を検討したところ、乾燥温度のバラツキが課題の根にあることがわかってきました」。

乾燥速度を上げて米を乾燥させると、「胴割れ」という現象がしばしば生じる。細かいメカニズムには不明な点もあるが、急激に乾燥する穀物の内部で収縮による歪みが起き、その応力が破綻して割れるのだと考えられている。この胴割れが、乾燥温度のバラツキによって一部のコメに生じてしまい、結果全体のスピードを上げられない原因になっていたのである。

「省スペース性を強く求められる穀物乾燥機は、構造上乾燥部にバーナを入れざるを得ません。ですから乾燥温度のばらつきをゼロにすることはかなり難しいのですが、バーナーチームの協力を得て通風路の設計を根本から見直し、従来とは異なる吸排気レイアウトを導入しました。トライ&エラーで時間もかかりましたが、満足いく成果を出すことができましたね」。 乾燥速度監視システムによる高度な運転制御の援護も功を奏し、SSE-ELLでは乾燥性能の12%アップを達成するに至っている。

技術一課 伊藤 辰巳

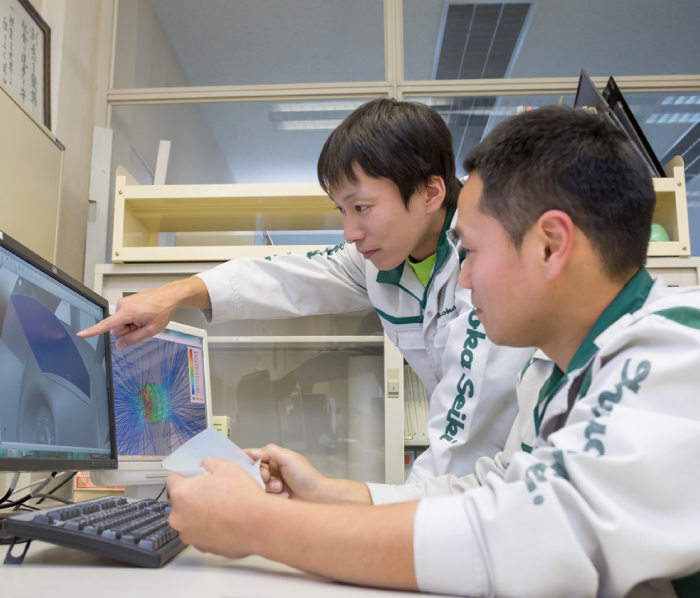

社内初、CAE解析による送風機設計に挑む

伊藤が乾燥部の設計に取り組んでいたころ、送風機設計担当の石川も自身の開発ポイントに辿りつきつつあった。

「今回の開発では、乾燥性能に加えて省エネというキーワードもクローズアップされていました。穀物乾燥機が使うエネルギーは、熱源としての灯油と、送風機その他に使われる電気の2種類です。中でも送風機は燃焼にも密接に関わっている上、消費電力の約50%を占めています。灯油バーナーの設計そのものは専門チームに任せるとしても、送風機の改良で電気と灯油、両方のエネルギー効率をアップさせることができるんじゃないか、と考えたのです」。

そこで石川は、社内で取り扱っている送風機から最適なサイズを選び、検討してみた。しかし満足する性能の送風機は見つからない。汎用品も試してみたが、詰まった穀物の間を通り抜けられるような「粘り強い風」は、どこにもなかった。

これで手詰まりかと思われたが、石川はかえってその事実に光明を見出したという。

「どこにも求める送風機がないなら、それこそ競合製品への差別化を図る上では正しいアプローチなんじゃないか。それならオリジナルで作る価値があるんじゃないかと」。

石川は、送風管のサイズに制限があったことから、中でも最も難しいプロペラまで新設計するつもりだった。

「プロペラの形状は、ノウハウの塊だといわれています。でも、3D-CADと解析を駆使して現行品のネガをつぶしていく方法であれば、きっと改善できると確信していました」。こうして社内でも初めての、流体解析を用いた送風機作りが始まった。

手始めに開発のベースを定めるために従来製品の解析を行ってみると、翼表面に不規則な渦や流れの遅い箇所がいくつも見つかった。これを改善すれば、新しいプロペラができるはずだ。しかし事はそう簡単には運ばず、本当に苦労した、と石川は苦笑する。

「コンピュータが解析した情報は確かに役に立つのですが、細かい部分になると実機でのテスト結果と解析結果を突き合わせ、解析の精度も評価しながら開発するというシーンも多かったですね。しかし最終的には満足する形状を得られ、送風機も含めて消費電力を40%削減することに成功しましたから、苦労した甲斐はありましたね(笑)」。

「今回の開発では、乾燥性能に加えて省エネというキーワードもクローズアップされていました。穀物乾燥機が使うエネルギーは、熱源としての灯油と、送風機その他に使われる電気の2種類です。中でも送風機は燃焼にも密接に関わっている上、消費電力の約50%を占めています。灯油バーナーの設計そのものは専門チームに任せるとしても、送風機の改良で電気と灯油、両方のエネルギー効率をアップさせることができるんじゃないか、と考えたのです」。

そこで石川は、社内で取り扱っている送風機から最適なサイズを選び、検討してみた。しかし満足する性能の送風機は見つからない。汎用品も試してみたが、詰まった穀物の間を通り抜けられるような「粘り強い風」は、どこにもなかった。

これで手詰まりかと思われたが、石川はかえってその事実に光明を見出したという。

「どこにも求める送風機がないなら、それこそ競合製品への差別化を図る上では正しいアプローチなんじゃないか。それならオリジナルで作る価値があるんじゃないかと」。

石川は、送風管のサイズに制限があったことから、中でも最も難しいプロペラまで新設計するつもりだった。

「プロペラの形状は、ノウハウの塊だといわれています。でも、3D-CADと解析を駆使して現行品のネガをつぶしていく方法であれば、きっと改善できると確信していました」。こうして社内でも初めての、流体解析を用いた送風機作りが始まった。

手始めに開発のベースを定めるために従来製品の解析を行ってみると、翼表面に不規則な渦や流れの遅い箇所がいくつも見つかった。これを改善すれば、新しいプロペラができるはずだ。しかし事はそう簡単には運ばず、本当に苦労した、と石川は苦笑する。

「コンピュータが解析した情報は確かに役に立つのですが、細かい部分になると実機でのテスト結果と解析結果を突き合わせ、解析の精度も評価しながら開発するというシーンも多かったですね。しかし最終的には満足する形状を得られ、送風機も含めて消費電力を40%削減することに成功しましたから、苦労した甲斐はありましたね(笑)」。

技術一課 石川 輝幸